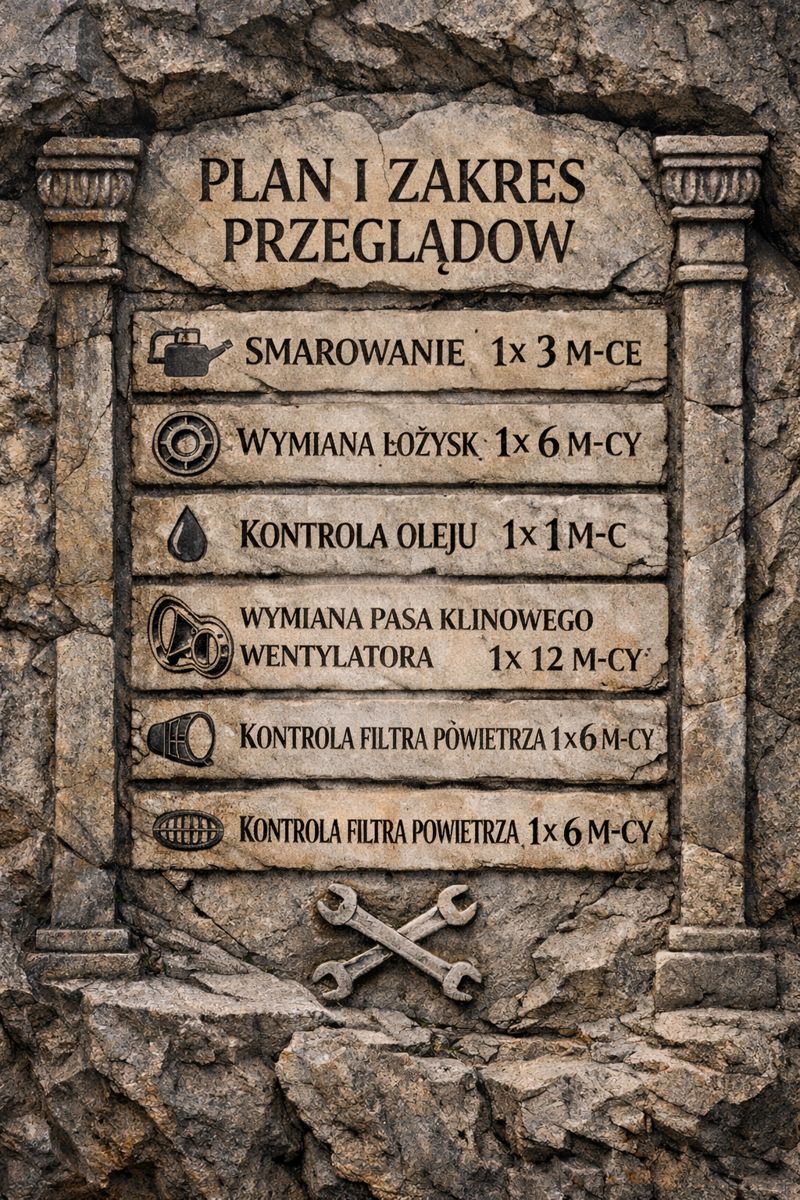

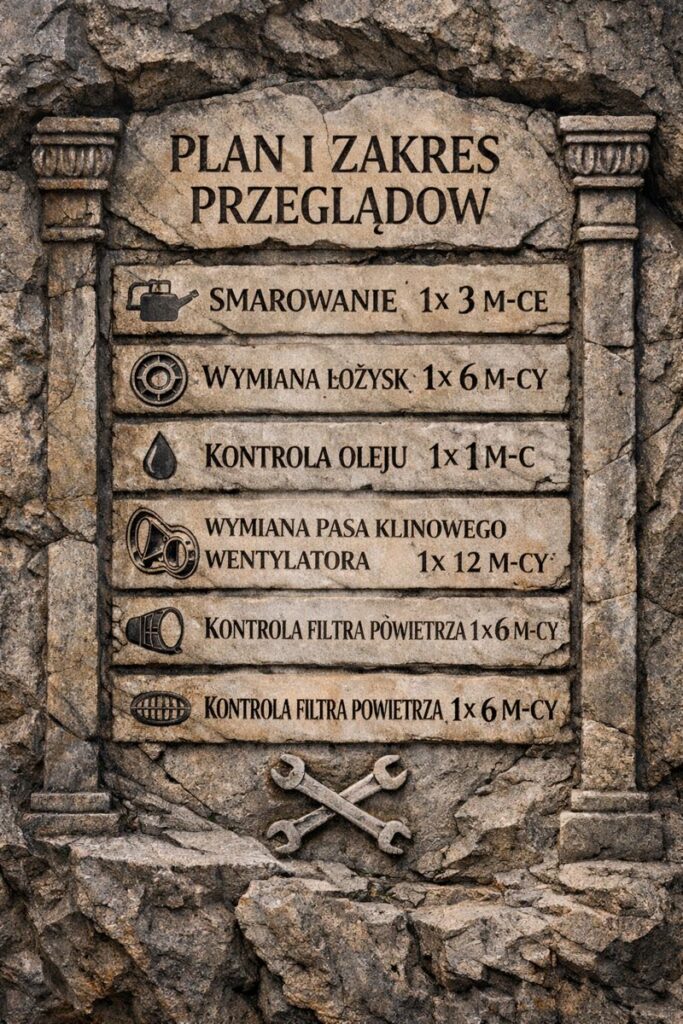

W wielu zakładach przemysłowych założenia czasookresów, zadań i prac prewencyjnych (PM) funkcjonują jak prawdy objawione.

Raz ustalone — zostają z nami na lata. Ktoś opracował je na początku wdrażania Planned Maintenance — i tak już zostało. Na audytach zewnętrznych i wizytach wygląda to profesjonalnie i robi dobre wrażenie. Tymczasem, wraz z upływem czasu, w praktyce te plany:

- nie są przeglądane

- nie są aktualizowane

- nie jest modyfikowany ich zakres

- nie są kwestionowane

- nie są korygowane

- po prostu są.

A przecież wszystko wokół nich się zmienia.

Rzeczywistość produkcyjna a założenia Planned Maintenance (PM)

W czasie gdy założenia (czasookresy, częstotliwość, zakres) PM pozostają niezmienne:

-

maszyny (aktywa) się starzeją – części i podzespoły, które wcześniej nie były narażone na zużycie lub awarie — albo ich podatność była znikoma — z biegiem czasu zaczynają ulegać uszkodzeniom, które wcześniej nie występowały. Warto pamiętać, że podzespoły bardzo często pracują w systemach złożonych i wzajemnie zależnych. To naturalny proces.

-

standardy BHP są rozszerzane – to dość oczywiste. Rośnie świadomość ludzi, poprawiamy standardy i coraz częściej rozmawiamy o zagrożeniach.

- standardy jakościowe są poprawiane – TPM to nie tylko bezawaryjna praca maszyn. To też poprawa jakości produktów wytwarzanych na maszynach. Mowa tu nie tylko o wyrobie gotowym, ale o każdym kroku procesu produkcyjnego. Zaostrzanie wymagań jakościowych i redukcja odrzutów powinny bezpośrednio przekładać się na zakres i częstotliwość zadań PM.

- awarie zmieniają swój charakter – często okazuje się, że przyjęte czasookresy lub zadania są już nieaktualne — lub, że zmiany personalne w zespołach wpływają na sposób realizacji PM.

-

organizacja pracy ewoluuje – zmieniane są metody pracy, sposoby, ilość obsady. Nie zawsze ma to bezpośrednią przyczynę w systemie TPM, ale zawsze wpływa na jego skuteczność w praktyce.

-

narzędzia i części zamienne są relokowane, ograniczane, optymalizowane lub standaryzowane – patrząc przez pryzmat niezawodności maszyn trzeba koniecznie uwzględniać pewną zmienną jaką niesie z sobą gospodarka częściami zamiennymi. Czasem do maszyn implementowane są nowe rozwiązania technologiczne, maszyny są modernizowane lub po prostu dostępność podzespołów na rynku determinuje ich zmianę. Warto więc pamiętać o bezpośredniej korelacji między gospodarką częściami zamiennymi a planami PM.

A mimo to — zakres zadań PM w systemie pozostaje dokładnie taki sam jak pięć, siedem czy dziesięć lat temu. Zmieniło się środowisko, otoczenie i charakter procesu produkcyjnego. Tylko założenia naszego systemu PM nie zmieniły się.

Właśnie w ten sposób wiarygodność planowania zaczyna erodować. Po cichu. Bez jednego spektakularnego błędu. Filar Planned Maintenance w ramach TPM nie nadąża za zmianami operacyjnymi i technicznymi. System nie posiada mechanizmu aktualizacji założeń.

Brak mechanizmu aktualizacji założeń PM jest decyzją zarządczą — nawet jeśli nikt jej formalnie nie podjął.

Problem, którego niewiele zespołów chce nazwać wprost.

W praktyce wiele założeń PM jest raz ustalonych i nie weryfikowanych.

Są one:

-

kopiowane z innych planów i schematów PM

- nie uwzględniają środowiska w jakim pracuje maszyna, podzespół

-

przepisane z instrukcji OEM, DTR napisanych dla nowych maszyn,

-

powielane z podobnych zespołów, maszyn— bez potwierdzenia w praktyce.

Z czasem te dane zostają „wbudowane” w system CMMS. Przestają być traktowane jako założenia, które trzeba okresowo przeglądać, oceniać i aktualizować. Zaczynają funkcjonować jak fakty.

Zadanie PM nadal widnieje w systemie jako zadanie „na 2 godziny”, mimo że jego rzeczywiste wykonanie konsekwentnie zajmuje cztery.

Skutki przestarzałych zadań PM w systemie TPM.

Niezmieniane zadania PM nie są neutralne. One generują bardzo konkretne konsekwencje:

❌ chroniczne przekroczenia harmonogramu

❌ prace wykonywane w pośpiechu albo „na styk”

❌ narastające napięcie między planowaniem a wykonaniem

❌ utratę zaufania techników do planu

❌ obwinianie planistów za dane, których nie stworzyli

❌ ciche „dopasowywanie” raportowanych godzin do nierealnych oczekiwań

❌ „zamrożenie” systemu zamiast jego rozwoju

❌ ślepą realizację zadań zamiast gruntowny przegląd maszyny

❌ pewnego rodzaju znieczulicę i przekonanie, że mamy już wszystko

To wszystko powoduje, że nasze planowanie zadań PM jest skostniałe i rdzewieje. I w tym miejscu warto powiedzieć to wprost:

PM nie zawiodło. Zawiodło dostosowanie systemu TPM do realiów.

Jak ocenić dojrzałość planowania zadań PM?

Jeśli zadania PM:

-

pozostają niezmienne przez lata,

-

a rzeczywiste czasy przeglądów odbiegają od planu,

- pomimo realizacji zadań PM pojawiają się awarie które nie mają przeciwdziałania (a powinny mieć) w listach kontrolnych, to problemem nie jest ich wykonanie. Problemem jest skostniały, nieuczący się proces planowania zadań PM i braku dostosowania do realiów.

Stabilność i niezmienność listy zadań PM nie oznacza dojrzałości systemu.

Oznacza, że system przestał się uczyć i najzwyczajniej w świecie zatrzymał się kiedy oczekiwania idą cały czas do przodu.

Jak działają dojrzałe organizacje TPM w obszarze Planned Maintenance?

W organizacjach o wysokiej dojrzałości technicznej zadania PM są traktowane jako żywe dane, a nie święte liczby i zadania.

Regularnie zadaje się pytania:

-

Ile naprawdę zajmuje dziś to zadanie PM?

- Czy zakres PM odpowiada oczekiwaniom?

- Czy częstotliwość PM jest optymalna?

-

Co zmieniło się w stanie technicznym maszyny?

-

Czy dostęp, BHP lub narzędzia wydłużają pracę?

-

Czy zadania PM nadal odzwierciedlają realne potrzeby?

Zadania czy też zakres PM nie są zobowiązaniami. Są hipotezami, które muszą być potwierdzane danymi (mniejsza awaryjność danego podzespołu, większe OEE, poprawa jakości).

Rola systemu CMMS w zarządzaniu zadaniami PM.

Dojrzały system CMMS powinien:

-

pokazywać trendy plan vs wykonanie,

-

zbierać informację zwrotną od techników np. w postaci raportów z awarii. Artykuł poruszający temat raportu poawaryjnego znajdziecie tutaj: https://corazlepszaprodukcja.pl/raport-awarii-jak-uczyc-sie-na-bledach-i-unikac-kosztownych-przestojow/

-

sygnalizować powtarzalne odchylenia,

-

wymuszać okresowe przeglądy PM.

Wnioski na przyszłość.

Jeśli założenia PM nigdy się nie zmieniają, system się nie rozwija. A jeśli system PM nie posiada mechanizmu regularnej aktualizacji założeń, przestaje być systemem doskonalenia — staje się archiwum dawnych decyzji.

Jednym z filarów TPM jest Ciągłe Doskonalenie. Dla mnie osobiście nie ogranicza się ono wyłącznie do systemu sugestii pracowniczych czy działań Kaizen — niezależnie od przyjętej nazwy.

W kontekście zadań PM Ciągłe Doskonalenie pełni rolę napinacza łańcucha w maszynie. Na bieżąco koryguje napięcie, kompensuje zmiany i dba o to, aby cały system działał stabilnie i zgodnie z oczekiwaniami właściciela maszyny.

Adrian Motyl - pasjonat TPM / SMED

Pasjonat TPM, SMED, optymalizacji prac Utrzymania Ruchu i podnoszenia efektywności parku maszynowego